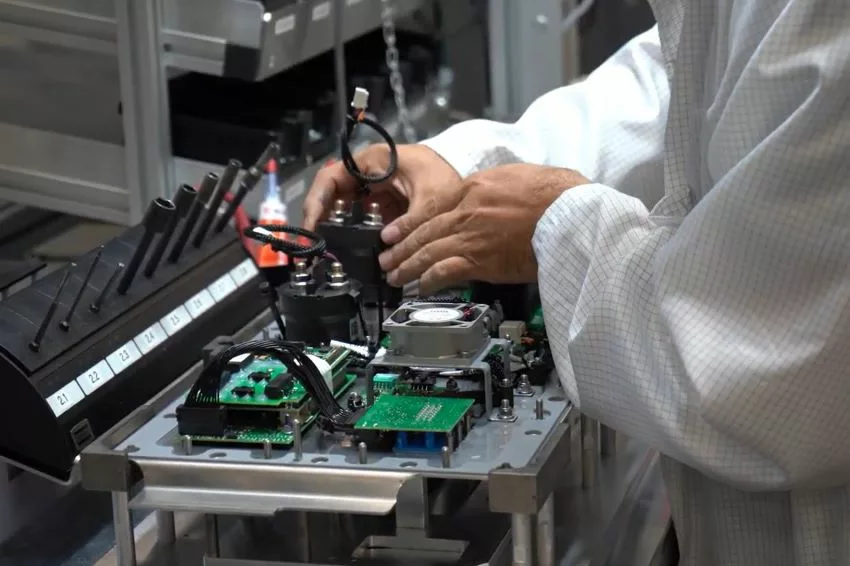

Funcionário da BorgWarner testa sistema de baterias para ônibus elétrico. Foto: Wissam Haddad/Canal VE.

A BorgWarner do Brasil se prepara para ocupar um lugar de ainda mais destaque na estratégia global de eletrificação da multinacional. A partir do segundo semestre de 2024, a fabricante de componentes para o setor automotivo exportará as BMS (Battery Management System) produzidas no Brasil para outras fábricas da BorgWarner no mundo.

A informação foi confirmada por Marcelo Rezende, diretor para sistemas de baterias da BorgWarner no Brasil, que recebeu a equipe do Canal VE na fábrica da empresa em Piracicaba, no Interior de São Paulo, para apresentar as instalações.

“No segundo semestre, nós vamos começar a exportar as BMS produzidas aqui no Brasil para outras fábricas da BorgWarner no mundo”, disse Rezende.

“O plano da BorgWarner é bem ambicioso. Esse projeto, que a gente chama de Charging Foward, é olhar para a eletrificação com o foco na descarbonização. E com esse projeto, nós temos cada vez mais aumentado as vendas para soluções de eletrificação. No ano passado, nós atingimos a marca de 13% das nossas vendas para veículos elétricos, mas a nossa meta, já com planos para atingir até 2027, é de 49% das vendas serem focadas em eletrificação”, afirmou.

A fábrica em Piracicaba é uma das cinco da empresa em todo o mundo capacitadas para produzir baterias para veículos elétricos de grande porte, como ônibus e caminhões. Atualmente, a unidade brasileira importa as baterias da Alemanha, mas há uma previsão de expansão da fábrica no interior paulista para que as baterias possam ser produzidas localmente.

Por enquanto, a companhia monta o BMS, que é o sistema de gerenciamento da bateria, acopla o equipamento na bateria e testa o sistema completo. Todos os demais componentes periféricos do sistema também são produzidos localmente, entre eles a Junction box (módulos de conexão entre as baterias), o DCCU (Unidade de recarga de corrente direta), e o EDCU (Unidade eletrônica de controle).

Confira o vídeo da visita do Canal VE à fábrica da BorgWarner em Piracicaba:

Gerenciamento do sistema

Os componentes de conexão e de comunicação entre as células produzidos na fábrica de Piracicaba são importantes para o sistema funcionar corretamente. Depois de testar o conjunto completo, as baterias são entregues para o cliente final. No caso do Brasil, as baterias são utilizadas pelos ônibus elétricos da Mercedes-Benz, o eO500U.

“Nós temos a estratégia de estar sempre próximos aos nossos clientes, o que chamamos de co-localização, para poder oferecer as tecnologias para nossos clientes o mais próximo possível, para entregar um produto de valor agregado, custo competitivo, sustentável e viável”, conta Rezende.

Os sistemas de baterias produzidos são de alta densidade energética, para oferecer maior autonomia aos veículos. As baterias operam em até 665 volts e armazenam até 98 kWh de energia.

A fábrica tem capacidade produtiva de energia suficiente para alimentar por 1 ano um bairro de 200 casas, ou para um ônibus rodar 300 mil km em trajeto urbano. A capacidade inicial é de montar 5 mil sistemas de baterias por ano, o que equivale a cerca de 1.200 ônibus elétricos.

Segurança das baterias

As baterias têm três níveis de segurança: na célula, no módulo e no sistema. De acordo com a empresa, a arquitetura é composta por múltiplas camadas de proteção, em que cada nível tem seus atributos distintos de maneira a tornar muito baixa qualquer condição que exponha a bateria a eventos térmicos.

Ainda segundo a empresa, são sistemas sólidos de segurança e com processamentos independentes, ambos monitorando: tensão, corrente, potência, isolamento, resistências, temperaturas e pressão de todos os componentes dentro da bateria, de células a placas eletrônicas. Os recursos de segurança incluem proteção contra sobrecarga de corrente, resistência à propagação passiva no nível da célula e desconexão elétrica nas conexões individuais dos cabos das células, o que atende aos rígidos padrões de segurança de baterias de veículos elétricos da indústria.

Entrevista completa

Canal VE: A eletrificação tem sido cada vez mais importante para a Borgwarner. Quais são os planos da empresa?

Marcelo Rezende: A BorgWarner tem investido muito em eletrificação no mundo, e aqui no Brasil não seria diferente. Nós temos a estratégia de estar sempre próximos aos nossos clientes, o que chamamos de co-localização, para poder oferecer as tecnologias para nossos clientes o mais próximo possível, para entregar um produto de valor agregado, custo competitivo, sustentável e viável. E aqui, quando nós fizemos o investimento nessa fábrica, foi planejado em duas etapas. Estamos na primeira ainda, na qual nós importamos as baterias da Alemanha, produzimos o BMS (Battery Management System), que faz todo o gerenciamento da bateria, e alguns outros acessórios para oferecermos aos nossos clientes, mas nós já temos planejado a próxima fase, que é aumentar o conteúdo de produção nacional da bateria, com o objetivo de produzir a bateria nacional.

Além desse plano, que se desenvolve nos próximos anos, como está no nosso planejamento estratégico, é muito importante citar que a partir desse ano, no segundo semestre, nós vamos começar a exportar as BMS produzidas aqui no Brasil para outras fábricas da BorgWarner no mundo.

Além do BMS, qual é a produção atual na fábrica de Piracicaba?

Hoje, junto com a bateria, que nós montamos todo o BMS aqui, fazemos o teste completo pra poder entregar para os clientes, também produzimos outros componentes: a DCCU, o Junction Box, e também o outro módulo chamado EDCU. Com isso, entregamos o sistema completo de baterias para o nosso cliente, que nesse momento é a Mercedes. Então entregamos o sistema completo para que o cliente possa fazer a instalação já no veículo e utilizar as baterias.

E só pra completar, é interessante o nosso processo que foi desenvolvido aqui, com toda a confiabilidade, é que tudo que está sendo feito segue um sistema supervisório, que é autoguiado para garantirmos a qualidade, com um sistema à prova de erros, para entregarmos um produto de qualidade e confiável para nosso cliente.

E com essa opção que já vai começar no segundo semestre com as exportações do que é produzido aqui em Piracicaba, a BorgWarner tem investido nessa transição para a eletrificação. Como está ocorrendo esse processo?

O plano da BorgWarner é bem ambicioso. Isso não começou agora, e sim há 4 ou 5 anos, quando se observou a transformação que ia acontecer no mercado. Em 2021, nosso CEO anunciou esse projeto, que chamamos de Charging Foward, que é exatamente olhar para a eletrificação com o foco na descarbonização. E com esse projeto, nós temos cada vez mais aumentado as vendas para soluções de eletrificação. No ano passado, nós atingimos 13% das nossas vendas para veículos elétricos, mas a nossa meta, já com planos para atingir até 2027, é de 49% das vendas serem focadas em eletrificação. Ou seja, nós estamos de fato tentando ser protagonistas nessa transformação e puxar o mercado para que consigamos transformar a produção em veículos elétricos e eletrificados, e, com isso, ajudar na descarbonização.

A BorgWarner avalia que a eletrificação veio para ficar?

Não tem mais volta. Para nós, já decolou e não tem como voltar. Eletrificação não vai mais parar. O que nós temos de entender é que ela vai acontecer com velocidades diferentes em cada mercado. E aqui no Brasil nós estamos acompanhando a evolução e a velocidade, principalmente no setor de transporte de cargas e de passageiros, que nós já sentimos que é uma realidade. Por isso, o nosso investimento aqui no Brasil é para fornecer sistemas de baterias para esses veículos. Nós temos de buscar a eletrificação aqui mesmo, ainda mais com essa matriz totalmente verde e renovável aqui no Brasil.

Jornalista graduado pela PUC-Campinas. Atuou como repórter, redator e editor em veículos de comunicação de grande circulação, como Grupo Folha, Grupo RAC e emissoras de TV e rádio. Acompanha o setor de veículos elétricos e outras energias renováveis para o desenvolvimento sustentável.