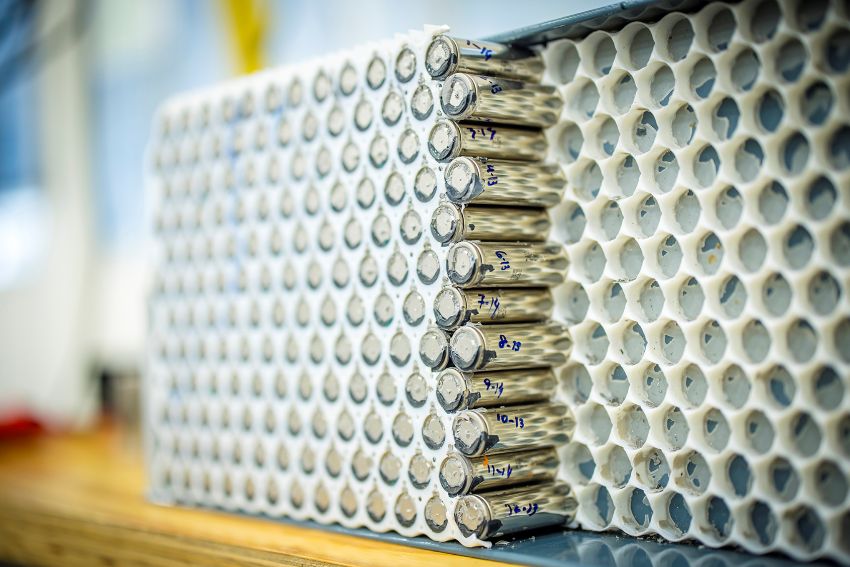

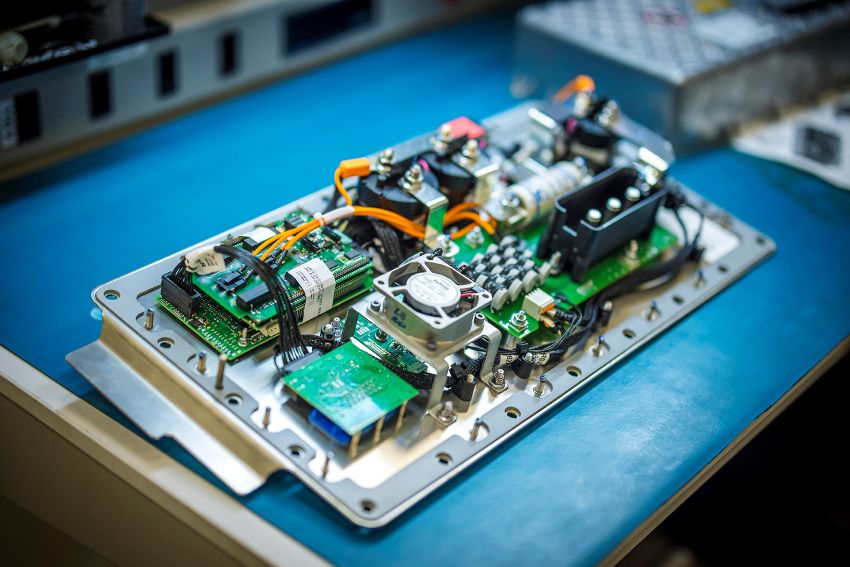

Funcionários da BorgWarner fazem reparo em módulo de bateria. Foto: Divulgação/BorgWarner.

A BorgWarner possui um centro de serviços especializado no Brasil para realizar qualquer tipo de reparo nos sistemas de baterias de veículos elétricos comerciais da marca. O processo é realizado na fábrica da empresa, em Piracicaba (SP), onde também é montado o Sistema de Baterias 9 AKM.

Segundo a empresa, a possibilidade de reparo local ajuda a reduzir custos e reforça a sustentabilidade do setor, diminuindo a necessidade de substituições completas. “Nosso compromisso é oferecer soluções eficientes e sustentáveis. A possibilidade de reparo local reduz a necessidade de substituições completas e contribui para a circularidade dos recursos”, afirma Marcelo Rezende, diretor da BorgWarner Battery Systems no Brasil.

O Sistema de Baterias 9 AKM 150 CYC consiste em baterias de íons de lítio NMC de alta eficiência energética. O conjunto pesa aproximadamente 600 kg e fornece 98 kWh de energia instalada, especialmente projetado para veículos elétricos comerciais, como ônibus e caminhões.

“Nossa fábrica no Brasil conta com peças, serviços e profissionais especializados, além de uma área dedicada de pós-venda, com equipamentos de rastreamento para identificar quaisquer inconsistências na bateria, entre outras características”, falou Rezende.

Serviços de reparo

Segundo a empresa, os serviços de reparo disponíveis atualmente dependem do contrato de garantia do fabricante. Normalmente, os serviços de reparo de baterias incluem a substituição do módulo quando uma falha é identificada nas células da bateria e nos sensores de temperatura; reparo de todos os componentes do sistema de gerenciamento de bateria (BMS); ou substituição da placa de controle do circuito supervisório da célula. Quando apenas a placa é substituída, o módulo original é mantido.

“Os reparos do sistema de baterias são realizados com segurança, seguindo rigorosos procedimentos de descomissionamento, que envolvem a desenergização completa da bateria, isolamento elétrico e manuseio com equipamentos de proteção e ferramentas adequadas, protegendo a segurança dos profissionais e do meio ambiente”, afirma Adilson Victoria, gerente de engenharia de manufatura e planta da BorgWarner.

Validação dos materiais

Em caso de necessidade de qualquer assistência, a bateria reparada passa por um processo de validação, semelhante ao de produtos novos. “Em nosso banco de testes final, o sistema de baterias passa por testes estáticos e dinâmicos que simulam condições reais de operação do veículo, preservando sua funcionalidade e segurança”, explica Victoria.

Já o material que não permite o reparo é enviado para a reciclagem. Isso acontece porque as baterias da BorgWarner têm alta taxa de reciclabilidade, superior a 95%. O reaproveitamento é realizado por empresas especializadas. Os demais componentes seguem o fluxo padrão de reciclagem industrial.

“É vital oferecer aos nossos clientes serviços completos de assistência técnica. Por isso, estamos equipados com equipamentos de carga e descarga de bateria 100% para garantir a segurança durante o processo de avaliação”, afirma Marcelo Rezende.

Jornalista graduado pela PUC-Campinas. Atuou como repórter, redator e editor em veículos de comunicação de grande circulação, como Grupo Folha, Grupo RAC e emissoras de TV e rádio. Acompanha o setor de veículos elétricos e outras energias renováveis para o desenvolvimento sustentável.